- 網站首頁

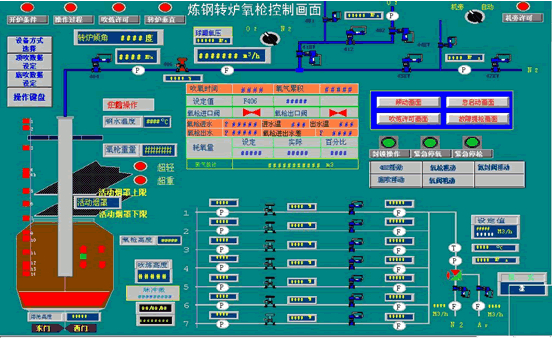

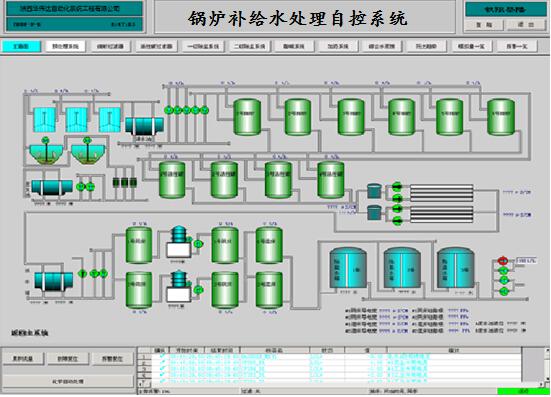

- PLC系統

- DCS系統/SIS系統

- 自動化非標業務

- 產品中心

- 行業解決方案

- 榮譽資質

-

新聞資訊

新聞資訊navigation column

-

陜西自動化系統發展現狀與前景展望

1221

-

陜西PLC系統

1219

-

陜西省市場上....的PLC系統產品調查

1206

-

陜西地區PLC系統維護與升級實踐分享

1124

-

陜西自動化系統發展現狀與前景展望

- 關于我們

當前位置:

當前位置:

行業解決方案

行業解決方案

相關案例推薦

相關案例推薦