污水處理廠自控系統解決方案

一、系統概述:

文中污水處理廠的自控系統由PLC站與監控操作站控制管理系統組成的自控系統和儀表檢測系統兩大部分組成�。前者遵循“集中管理���、分散控制�、資源共享”的原則;后者遵循“工藝必需���、**實用���、維護簡便”的原則��。

為了滿足該污水處理廠工程實現上述要求,必須**控制系統的**性和可靠性���,才能**本廠設備的安全、正常�、可靠運行���。

本方案本著質量可靠��、技術**、性價比高的原則���,結合我公司在實施其它類似項目中的設計、實施和組織的成功經驗���,充分考慮技術進步和系統的擴展,采用分層分布式控制技術��,發揮智能控制單元的優勢���,降低并分散系統的故障率�,**系統較高的可靠性��、經濟性和擴展性���,從而實現對各現場控制設備的操作��、控制、監視和數據通訊。

1.1 系統基本要求

工控通訊網絡為光纖冗余環型工業以太網�,通訊波特率≥100Mbps���,系統自適應恢復時間<300ms��,通訊距離(無中繼器)≥1Km, 網絡介質要求使用可直埋的光纜, 在出現故障時, 可在線增加或刪除任意一個節點, 都不會影響到其他設備的運行和通訊���。本系統采用**的監控操作站控制系統,即系統采用全開放式�、關系型��、面向對象系統結構,支持不同計算廠家的硬件在同一網絡中運行��,并支持實時多任務���,多用戶的操作系統���。

主要用于污水廠的生產控制�、運行操作、監視管理??刂葡到y不**可靠的硬件設備��,還應有功能強大,運行可靠,界面友好的系統軟件、應用軟件�、編程軟件和控制軟件��。

1.2系統可靠性的要求

控制系統在嚴格的工業環境下能夠長期、穩定地運行。系統組件的設計符合真正的工業等級��,滿足國內�、**的安全標準��。并且易配置��、易接線、易維護�、隔離性好���,結構堅固���,抗腐蝕��,適應較寬的溫度變化范圍。系統具備良好的電磁兼容性,支持I/O模板在系統運行過程中進行帶電熱插拔�。能夠承受工業環境的嚴格要求��。

1.3系統的**性

系統的設計以實現“現場無人職守,分站少人值班”為目的。設備裝置的啟、停及聯動運轉均可由**控制室遠程操縱與調度�。

1.4系統的故障診斷

控制系統有一套完整的自診斷功能��,可以在運行中自動地診斷出系統的任何一個部件是否出現故障�,并且在監控軟件中及時���、準確地反映出故障狀態���、故障時間�、故障地點、及相關信息。在系統發生故障后,I/O的狀態應返回到系統根據工藝要求預設置的狀態上。

1.5系統擴展性和兼容性

為了**該污水處理廠擴建或改造時滿足工廠的控制要求���,控制系統具有較強擴展能力。

控制系統主要用于污水處理廠的生產控制、運行操作��、監視管理���。不**可靠的硬件設備��,還有功能強大���,運行可靠,界面友好的系統軟件���、應用軟件、編程軟件和控制軟件�。

監控系統的數據庫結構為面向對象的���,實時式���,關系型數據庫�。操作系統和監控軟件具有冗余和容錯及災難性恢復等功能���。

二�、系統結構及特點:

2.1控制系統結構

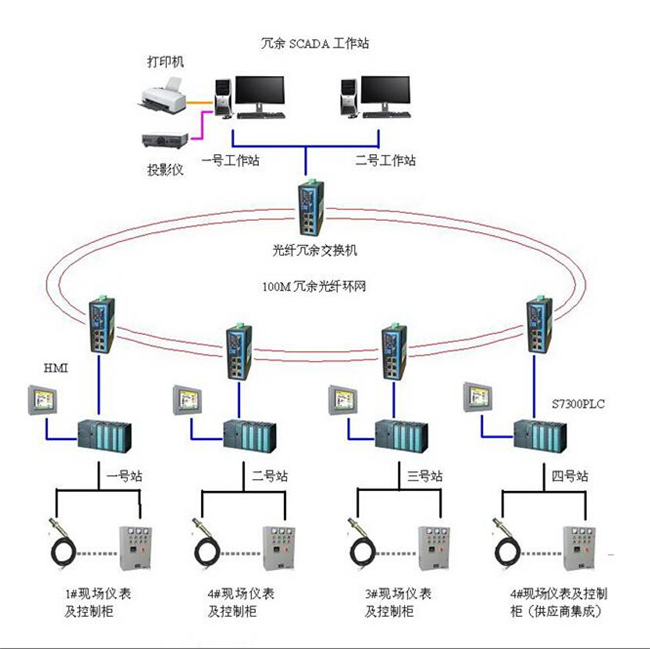

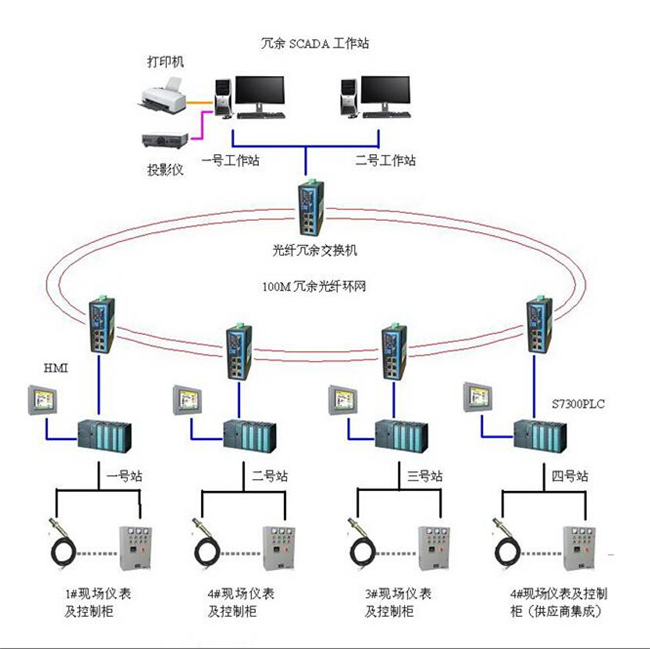

該污水處理廠自控系統采用分層分布式結構網絡控制方式。該控制系統共分為主控級(中控室)和現地控制層(分控站)�。實現相應控制層設備的監視���、操作�、控制和網絡通訊連接���。網絡結構圖如下:

2.2 中控室

擬設于綜合樓內�。**控制室的監控管理操作站系統完成全廠的自動控制。包括兩套互為熱備的監控工作站���、印機、UPS電源�。**控制系統通過工業以太網�,采用光纜與各現場控制PLC站連接���。這兩套工作站為熱冗余配備��,可以分別側重監測或組態功能���,故障時互為備用��,具有靈活的運行方式��。

為觀顯示全廠工藝過程全貌���,方便管理��,在中控制室設立了電動投影屏幕和投影儀,顯示全廠工藝流程圖和主要參數及設備運行狀態�。

通過大容量的UPS 為**控制室的所有設備提供了高質量的電源���。

2.3分控站

每個分控站配置一套PLC控制柜��。柜內包括可編程序控制器、操作員界面HMI��、24VDC電源裝置���、冗余光纖交換機�、電源防雷過電壓保護裝置、小型斷路器�、接線端子���、小型繼電器�,安裝連接纜線和附件等�。

根據污水廠工藝特點,構筑物的布置和現場控制的分布情況,設置四個PLC現場子站,PLC現場子站選用可編程序控制器(PLC)��,PLC為模塊化結構,硬件配置較靈活���,易于擴展,軟件編程方便���。并且PLC子站與相應的MCC置于同一地點,節省其間電纜��。當中控室監控工作站故障退出運行或通道故障使分控站控制單元和主控級監控工作站通訊中斷時���,各現地控制單元能獨立運行���,進行控制和監視�,提高運行可靠性���。

1#現場控制站位于污泥濃縮脫水機房內�。

負責監控:粗格柵及進水泵房、細格柵及曝氣沉砂池��、撇水池��、污泥濃縮脫水機房��。

控制對象為:1#、2#回轉式細格柵除污機;無軸螺旋壓榨機;桁車;吸砂機;中心傳動濃縮機10WF1、10WF2、10WF3軸流風機�。

IO點數統計:數字量輸入DI:83;數字量輸出DO:34;模擬量輸入AI:17;模擬量輸出AO:1��。

2#現場控制站位于鼓風機房及變配電間內。

負責監控:加藥間、鼓風機房和變配電間�。

控制對象為:7GB2�、7GB3��、7GB5��、7GB6鼓風機、7GV2、7GV3�、7GV5��、7GV6電動蝶閥;7ZF11、7ZF12、7ZF13、7ZF14��、7ZF21�、7ZF22、7ZF23、7ZF24�、7ZF31�、7ZF32���、7ZF33���、7ZF34軸流風機; 8WF1���、8WF2���、8WF3軸流風機; 2GV電動調節閥�。

IO點數統計:數字量輸入DI:113;數字量輸出DO:40;模擬量輸入AI:8;模擬量輸出AO:6�。

3#現場控制站位出水泵房內。

負責監控:**池��、清水池��、出水泵房���。

控制對象為:1#��、2#、3#��、4#離心泵;6FM1���、6FM2��、6FM3軸流風機;12XHB1�、12XHB2循環泵;12BJB1���、12BJB2補水泵��。

IO點數統計:數字量輸入DI:26;數字量輸出DO:9;模擬量輸入AI:10;模擬量輸出AO:0��。

4#現場控制站位于A2/O+MBR池附屬建筑內。

負責監控:A2/O+MBR池��。(此站控制系統供應商已集成�,具備以太網通訊接口,配置觸摸屏和不間斷電源�。)

2.4 控制系統特點

2.4.1 由于控制設備的分布特點及控制的獨立性�,采用現地元件層實現自動化儀表的數據采集,采用現地控制單元實現了相對獨立設備的本體控制;從而大大**了操作員工作站監控操作站的負荷,有利于各級控制設備監控功能的合理分配和利用;

2.4.2由于各現地控制單元相對獨立��,并且能夠脫網獨立運行���,特別是在集控層總線網絡癱瘓時��,能夠**現地單元可靠地運行,大大提高了控制系統的可靠性;

2.4.3采用分層分布式控制方式��,使得總線網絡的通訊負荷減少��、通訊誤碼率大大降低�,解決了數據通訊的瓶徑問題���,同時使網絡結構更清晰�、檢修維護更方便;

采用分層分布式控制方式,該控制系統具有更好的擴展性��,若需對系統擴展���,只要將接入相應的網絡層中即可��,不會影響到集控層網絡的運行和操作��。

三、系統控制方式及功能描述:

3.1 系統控制方式:

現場手動模式:設備的現場控制箱或MCC 控制柜上的“就地/遠程”開關選擇“就地”方式時�,通過現場控制箱或MCC 控制柜上的按鈕實現對設備的啟/停�、開/關操作���。

遙控模式:即遠程手動控制方式?�,F場控制箱或MCC 控制柜上的“就地/遠程” 開關選擇“遠程”方式時�,操作人員通過操作面板或中控系統操作站的監控畫面用鼠標器或鍵盤選擇“遙控”方式并對設備進行啟/停���、開/關操作��。

自動模式:現場控制箱或MCC 控制柜上的“就地/遠程”開關選擇“遠程”方式���,且現場控制站的“自動/遙控”設定為“自動”方式時�,設備的運行完全由各PLC 根據污水處理廠的工況及生產要求來完成對設備的運行或開/關控制��,而不需要人工干預。

控制方式設計為:就地手動控制優先��,在此基礎上��,設置遠程遙控和自動控制��。控制級別由高到低為:現場手動控制�、遙控控制�、自動控制�。

3.2主控級設備:

該污水處理廠自控系統主控工作作站接收全廠設備的運行狀況,同時也對現地控制設備發送各種控制命令。主控級工作站由兩套互為熱備的臺灣研華公司生產的IPC-610H型工控機作為主要控制設備��,采用Microsoft公司的Windows XP 操作系統和德國西門子的自動化監控組態軟件WINCC開發版工業組態軟件���,完成數據的采集�、設備的控制和監視以及與各分控站的通訊功能等。

主控級設備功能:

3.2.1 數據采集

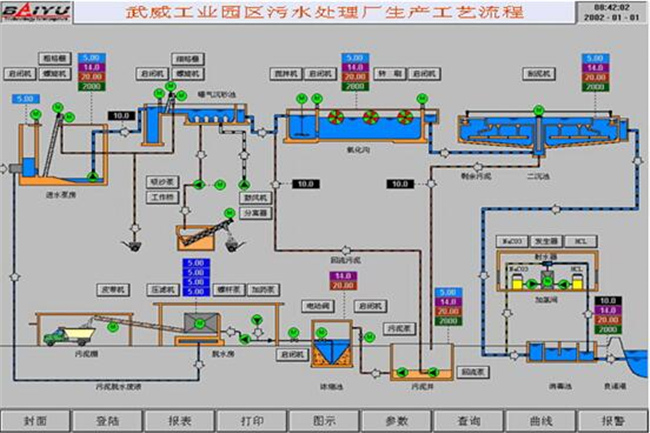

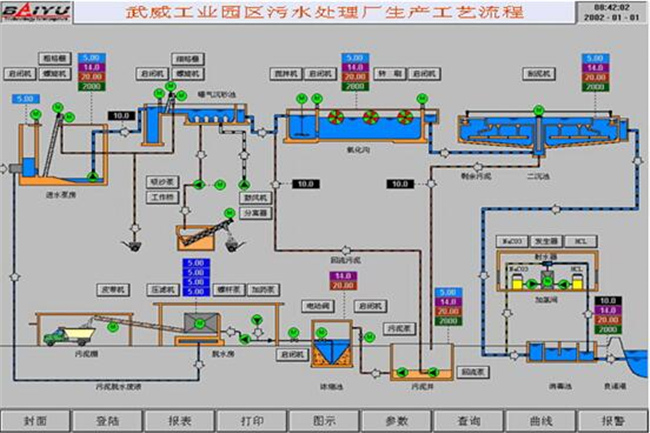

l 實時采集各個終端站傳送的各類數據和信號,通過在彩色監視器(TFT)顯示總工藝流程圖,分段工藝流程圖�,供電系統圖��,工藝參數,電氣參數,電氣設備運行狀態等。

l 操作站以"人—機"對話方式指導操作�,自動狀態下���,可用鍵盤或鼠標器設定工藝參數���、控制電氣設備��。

3.2.2 數據處理

l 對來自各現地控制單元的實時數據和相關設備狀態信息進行數據校驗檢測;

l 實現系統的故障檢測和診斷功能,如總線網絡中途斷線���、站的失電、站地址的沖突���、模塊配置不對應等常見故障;

l 匯總各現地控制單元的所有上送數據和狀態信息。

l 數據查詢功能:對系統中存儲的相關設備數據能夠按照時間�、時段��、設備、報警等各種方式進行查詢;

l 數據檢測功能:對現地控制單元上送數據進行實時性�、可靠性等驗證��,**數據的正確性;

l 根據采集的實時數據生成相應的各類生產報表�、形成歷史數據記錄��、趨勢曲線記錄等;

l 完成語音報警等功能;

3.2.3 控制和監視

l 實現全廠各個現地控制單元的實時監視;

l 通過人機終端,實時顯示各現地控制單元的狀態信息和實時控制。

3.2.4 數據通訊

通過光纖總線網絡實現主控級計算機與分控站PLC和智能通訊裝置的實時數據通訊;

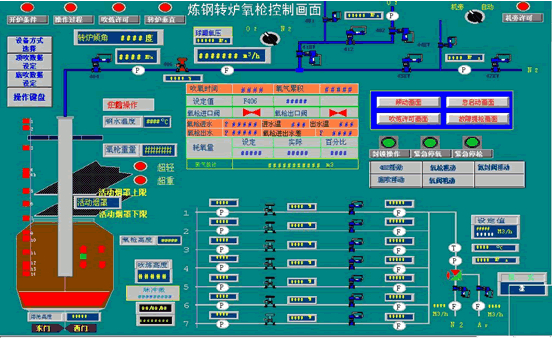

3.2.5 畫面顯示

l 根據系統采集的各分控站控制單元設備的實時數據和狀態信息,實時刷新系統的相關畫面;

l 實時顯示系統的總工藝流程圖���,分段工藝流程圖,供電系統圖,工藝參數���,電氣參數,電氣設備運行狀態等;

l 系統畫面中設置導航畫面,通過導航畫面可方便實現畫面的快速切換;

l 在每個畫面設置畫面幫助���,可為操作員提供快速操作幫助;

3.2.6 存儲和打印

實時記錄和存儲系統中各分控控制單元中相關設備的實時數據,并形成歷史數據文件。實時存儲和打印的數據主要有:

l 各類操作記錄;

l 各類事故和故障記錄;

l 各類報表記錄等���。

3.2.7 事故、故障報警

l 系統可實現系統中各分控控制單元所有設備的事故、故障等的報警、記錄以及相應的報警畫面彈出顯示���、語音報警等功能,并且能夠按照報警發生的時間、次序、設備名稱��、事故和故障名稱等等進行查詢等�。

3.2.8 保護功能

系統具有多種安全設備、操作員操作權限設置���、操作命令確認、操作口令確認�、設備聯鎖等功能�,可實現系統的安全�、可靠、正常運行。

l 系統設置有操作員操作權限等級設置���,可根據操作要求,進行相應權限的登錄操作;

l 操作員在操作過程中設置有操作口令和操作命令確認,有效地避免了設備的誤動;

3.2.9 自診斷功能

系統能夠提供**的硬件和軟件自診斷功能,主要包括:

l 計算機硬件設備及接口設備的自檢;

l 系統通訊網絡連接的自檢;

l 系統相關設備的自檢、故障提示等功能�。

軟件

3.2.10 系統軟件

選用具有開放式軟件接口的實時多任務���、多用戶系統的Microsoft Windows Xp中文版網絡操作系統��。

3.2.11 數據庫軟件

采用實時分布式關系型數據庫系統,通過對監控對象的組態,實時監測和控制各監控對象�,并自動生成操作記錄���、遙信變位、事故記錄等實時數據�。

歷史數據庫能夠通過DDL�、DDE及OLE等與其它應用軟件交換數據��,并帶有標準的SQL接口和ODBC接口�,為系統維護���、管理提供技術基礎��。

3.2.12 應用軟件

包括工業實時監控組態軟件���、現場總線組態軟件�、數據庫軟件���、標準工業控制和專用水處理過程控制圖形庫等���。工業實時監控組態軟件配置有開發版(無限點)�、運行版和監控版。其主要功能是:

(1)運行監控

采用圖控軟件組態設計中控室的運行監控軟件��,具有中文界面�、操作提示和幫助系統。操作界面主要以流程圖方式表示�,從總體流程圖直到每個單體的局部流程圖���,在流程圖上顯示的設備�,均可點擊進入該設備的進一步細節數據或對其進行控制��。工藝過程��、運行數據和設備狀態均以圖形方式直觀表示。運行參數和目標控制參數��,可以點擊進入其屬性或進行設定修改��。

(2)數據庫的生成及管理

提供整個監控系統運行的各種數據參數���、各機械電氣設備狀態、以及各接口設備狀態的實時數據庫及歷史數據庫��,并能根據信息分類生成各種專用數據庫�,且具有在線查詢、修改��、處理��、打印等數據庫管理軟件���,可進行日常的操作及維護�,同時還具有ODBC功能,與其它數據庫建立共享關系���。

保存在內存中的實時數據庫應存貯由各種監控對象的動態數據,數據刷新周期應可調���,以**關鍵數據的實時響應速度。短期歷史數據庫應能夠保存7天的實時數據和組合數據���,并不斷地予與刷新(其數據來自于實時數據庫)。歷史數據庫中能夠存入各設備的運行參數���、報警記錄、事故記錄�、調度指令等��。并具有存貯3年運行數據的能力。

(3)組態

通信組態:生成各種通信關系��。明確節點間的通信關系��,可實現現場儀表與PLC之間��、PLC與監控計算機之間,以及計算機與計算機之間的數據通信���。

控制系統組態:生成各種控制回路。明確系統的控制功能���,各控制回路組成結構�、控制方式與策略。

(4)圖形生成及查詢

應用軟件具有強力而有效的圖形組態顯示功能。能畫出總平面圖、工藝流程圖、設備平立面布置圖�、電氣主接線圖等��。在確定監控畫面后,可對監控對象進行形象圖符設計、組態��、連接���、生成完整的實時監控畫面��,使用戶能夠在顯示器上查詢到各種監控對象的動態信息及故障��,其形式可以是圖像、報表���、曲線、以及直方圖等��,并在投影屏上有動態顯示數據��。

同時��,還具有友好的中文人機接口界面,采用圖形��、圖標方式�,使管理人員方便地使用鼠標器或鍵盤對系統進行管理、控制。通過監控畫面的切換��,進行數據查詢��、狀態查詢�、數據存貯��、控制管理等各種操作�。

(5)日常管理

日常的數據管理是對采集到的各種數據進行計算�、處理、分類,自動生成各種數據庫及報表,供實時監控���、查詢、修改、打印�,生成后的報表文件的修改或重組。

軟件系統的可靠性能夠**數據的**安全�,防止對數據的非法訪問���,特別是對原始數據的修改�。按操作等級進行管理��,一般情況下���,至少設置三級操作級��,即觀察級、控制操作級、維護即�,每一級都設有訪問控制���。

具有日常的網絡管理功能���,維持整個局域網的運行��,定時對各接口設備進行自檢�、異常時發出報警信號��。

(6)設備管理

對組成系統的所有硬件設備及運行狀態進行在線監測及自診斷;對實時監控的所有對象的運行狀態進行監測及自診斷;對各類設備運行情況(如工作累計時間���、**保養日起)進行在線監控��,并存入相應文檔,以備維護保養;對設備故障提出參考處理意見。

(7)能耗管理

軟件系統能夠對系統的設備運行記錄及控制模式進行綜合考慮,使系統能在**的能耗下發揮**的效益���。

(8)工控組態軟件

系統監控組態軟件是一個精心設計開發的實時系統工作平臺。軟件本身及相關文檔均為中文版本,為**或國內**組態軟件���。具有全圖形化界面、全集成、面向對象的開發方式,使得系統開發人員使用方便���、簡單易學。功能覆蓋廣,軟件組合靈活���,**性�、內在結構和機制的**性應該**用戶可快速開發出實用而有效的自動化監控系統。

數據采集方面�,同時支持多種PLC的通訊���,如施耐德��、西門子、AB等多家產品的數據通訊�,具有很強的兼容性;支持同時采集各種PLC��、儀表、變頻器���、板卡、RTU等設備的數據;支持電話撥號�、電臺���、GPRS�、VPN等遠程多種通訊方式;具備相位采集功能���。

工作站應可對整個系統設置安全管理��。支持使用用戶��,權限,優先級���,安全區的方式為用戶提供安全驗證。

工作站監控�、組態必須的軟件均基于Windows XP操作系統���。

系統可以在各種語言版本的操作系統上運行�,可以在畫面中同時使用漢字及其他多國文字和符號;具備全中文的開發和運行環境���。

組態軟件能支持OPC標準�,同時具備OPC Server和OPC Client功能,可以快速��、可靠地與眾多不同生產商制造的硬件設備實現可靠的通訊�。

支持變量的快速搜索��,并且為方便用戶二次開發�,組態軟件必須支持全中文變量名和函數名及結構變量和引用變量;支持變量的批量生成���、合并���、導入���、導出;支持自定義函數�。

具備設備模型和圖形模型功能,通過設備模型快速創建變量和關于該變量的邏輯計算處理��。通過圖形模型可以快速部署已經制作好的圖形動畫.

支持類C語言等作為內置編程語言��,支持系統事件���,變量改變事件���,報警事件���,熱鍵事件�,條件事件,自定義函數�、定時腳本和調度腳本等多種腳本類型���,為用戶提供方便的開發平臺�。

組態軟件支持各種運算函數��,包括:事件驅動的算術和邏輯運算�、邏輯關系運算�、報警狀態處理、定時器��、對數和指數運算�、三角函數�、按位運算、字符串處理�、數制轉換�、取平均值��、**值���、**小值�、取中間值���、記錄歷史值���、統計操作次數和操作持續時間等功能在內的統計運算���。

軟件畫面支持在開發和運行時的無極縮放��,畫面可以按比例縮放;支持圖層的操作��,可以把不同的圖素分配到不同的圖層上去,進行開發和管理,圖層可以控制顯示和隱藏;支持GDI+��,支持過渡色和透明色;

組態軟件具備多樣圖庫,含有污水處理工程基本圖庫元素��,節省繪圖開發時間�。采用項目樹使得程序生成靈活�,程序組織清晰明了。Windows下的在線幫助功能;項目文件備份功能;工程支持口令保護;能支持Web Server 功能。遠程客戶可透過網絡,配合服務器及瀏覽器取得與現場一致之運作畫面���。

提供分布式報警,操作員可同時從多個遠程位置瀏覽及確認警報信息。

為滿足污水處理廠自控系統要求���,實現軟件界面人性化、實物化��、動態化���,同時考慮其安全性��、通用性及易擴展性,監控軟件選用德國西門子的自動化監控組態軟件WINCC�。

自動化監控軟件的基本技術要求如下:

·基于Windows Xp或vista平臺;

·基于實時的客戶/服務器結構及組件(COM)內核;

·**支持ActiveX控件及控件安全容器技術;

·內置微軟標準編程語言,嵌入式Visual Basic for Application;

·支持OPC客戶及OPC服務器模式;

·標準SQL/ODBC接口, 易于與關系數據庫集成;

·豐富的圖符圖形工具��,動畫向導,功能鍵可以預定義�,標簽組編輯功能�,給予時間和事件調度處理功能;

·報警和信息管理�,報警過濾,和遠程報警管理;

·支持Windows Xp或vista用戶級安全系統;

·支持SOA功能;

·圖表對象和趨勢顯示�,歷史數據采集;

·有與上層管理信息系統接口���,可以同時連接多種下位控制器�,易于系統擴充�。

a.監控計算機軟件功能要求

·組態軟件

--通信組態:生成各種通信關系?��?蓪崿F現場儀表與PLC之間、PLC與監控計算機之間�,以及計算機與計算機之間的數據通信��。

--控制系統組態:生成各種控制回路。各控制回路組成結構�、控制方式與策略�。

·維護軟件:對現場控制系統軟硬件的運行狀態進行監視��、故障診斷�,以及軟件的測試維護等���。

·仿真軟件:對控制系統的部件(通信節點、網段、功能模塊等)進行仿真運行��??蓪ο到y進行組態、調試、研究。

·設備管理軟件:對現場設備進行維護管理。配置專門的設備管理軟件�。

·監控軟件

--實時數據采集:將現場的實時數據送入計算機�,并置入實時數據庫的相應位置��。

--常規控制計算與數據處理:標準PID���,積分分離,超前滯后�,比例���,一階���、二階慣性濾波�,高選���、低選�,輸出限位等

--優化控制:根據數學模型,完成監控層的各種**控制功能:**系統、預測控制�、模糊控制等

--邏輯控制:時間程序控制�,如完成開���、停車的順序啟停過程���。

--報警監視:監視生產過程的參數變化��,并對信號越限進行相應的處理��,如聲光報警等。

--運行參數的畫面顯示:帶有實時數據的流程圖��、棒圖顯示���,歷史趨勢顯示等�。

--報表輸出:生產報表的打印輸出。

--操作與參數修改:實現操作人員對生產過程的人工干預���,修改給定值,控制參數���、報警設定等。

·文件管理

--數據庫管理:在線與歷史數據管理���、綜合利用�、保存等。

--統計控制軟件:按照數理統計方法分析現場采集的工藝變量數據�,監視和評判系統的控制與運行狀態��,指導操作人員**掌握生產情況,排除故障��。以科學方法評估生產過程能力���,指導系統改進�。包括:在線與歷史數據預處理、各種統計控制圖、直方圖、事件觸發采樣���、在線報警、過程能力分析、分析記錄等�。

3.3 分控站設備:

污水處理廠自控系統分控站由四個PLC站等組成�,每個控制站選用一套用德國西門子S7-300系列PLC��,并配備一臺北京昆侖通態觸摸屏���,實現全廠自控儀表及其他設備的監視和控制��,同時各分控站與主控級操作站進行數據交換,各分控站接收主控級操作站發來的各種控制命令�,**終實現全廠所有設備的監控��,**了全廠設備安全、穩定運行���。

3.3.1 分控站設備控制功能:

按控制程序對所轄工段內的工藝過程、電氣設備進行自動控制���,同時采集工藝參數及電氣設備運行狀態。

通過通信總線與**控制室的監控管理系統進行通信�。向監控管理系統傳送數據���,并接受監控管理系統發出的部分開停機命令���。

在操作屏上顯示所轄工段的工藝流程圖��,工藝參數,電氣參數,及設備運行狀態�。通過功能鍵盤設定工藝參數��,控制電氣設備。

就地控制:在設備調試、維修階段提供現場操作的手段�,在意外情況下可以以**快的方式進行現場緊急停車�。

分站控制對象包括:粗格柵及進水泵房���、細格柵間及曝氣沉砂池���、A2/O+MBR生化池�、紫外線**池、清水池、出水泵房、污泥撇水池、污泥濃縮脫水機房��、鍋爐房���。

粗格柵及進水泵房:

1���、粗格柵

(1)功能:去除污水中較大懸浮物�,并攔截直徑大于20mm的雜質,**水泵正常運行��。

(2)主要設備:旋轉式格柵2臺���。

(3)運行方式:格柵采用自動控制��。根據柵前柵后水位差或格柵工作周期(時間可調)控制��,柵格前后的液位差由PLC自動控制清污,同時設手動控制,格柵設工況指示和故障報警系統���,與皮帶輸送機聯動工作、延時停機。柵渣通過帶輪的垃圾小斗車收集�。

2�、進水泵房

(1)功能:將污水一次提升至細格柵�,以便后續構筑物的正常運行。

(2)主要設備:近期配備潛污泵4臺,3用1備。

(3)運行方式:水泵自動控制運行���,根據水位控制水泵輪流工作���,設高���、低水位報警系統和水泵工況指示及報警系統��,低水位時全部水泵停機���。

細格柵:

(1)功能:去除污水中較大漂浮物���,并攔截直徑大于6mm的固體物���,以**生物處理及污泥處理系統正常運行�。

(2)���、主要設備:設回轉式細格柵2臺;無軸螺旋壓榨機一臺��。

(3)運行方式:格柵自動控制根據細格柵前后水位差或格柵工作周期(時間可調)實現���,細格柵前后的液位差由PLC自動控制清污動作��,同時設手動控制。細格柵設置工況指示和故障報警系統���。兩臺格柵共用一臺無軸螺旋壓榨機,將柵渣送至落渣斗���,下滑至帶輪的垃圾小斗車中。

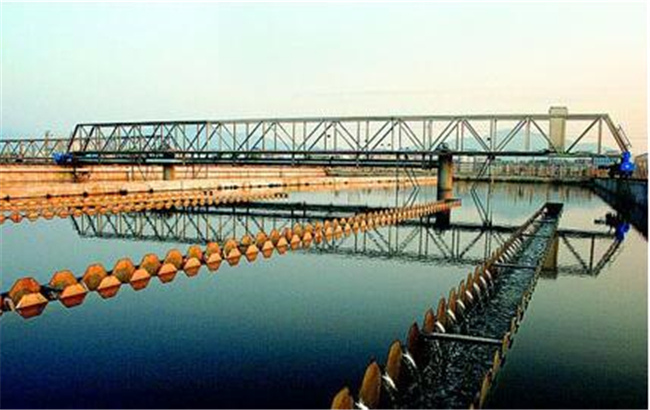

曝氣沉砂池:

(1)功能:去除污水中比重大于2.65��,粒徑大于0.2mm的砂粒���,保護后續水處理設備���,防止管道淤塞��。曝氣的功能是使附著在砂粒表面的污泥分離��,使沉砂易于脫水,同時避免細小的有機懸浮物沉淀�,**沉砂質量���。

(2)主要設備:一臺橋式單槽刮砂機(帶撇渣裝置);吸砂泵1臺��。

(3)運行方式:橋式單槽刮砂機(帶撇渣裝置)連續運轉,吸砂泵按程序控制定時運轉��,砂水分離器與吸砂泵同步運轉���。

A2/O+MBR生化池:

該設備間控制系統已有廠家提供�,此方案控制不于考慮,只需要廠家提供數據采集點即可���。

紫外線**池:

(1)功能:進行尾水**,避免尾水中細菌對水體及水生物的影響��。

(2)主要設備: 1套紫外線**模塊�。

(3)運行方式:通過安裝在模塊前后的水位差儀器監控紫外線模塊的安全運作。

清水池;

清水池設2座

(1) 功能:儲存并調節出水量��。

出水泵房:

(1)功能:用于再生水提升至再生水用水點��。

(2)主要設備:設臥式離心泵4臺(3用1備)�,��。

(3)運行方式:水泵自動控制運行���,根據吸水井水位控制水泵工作�,設高��、低水位報警系統和水泵工況指示及報警系統,低水位時全部水泵停機。

鼓風機房及變配電間:

(1)功能:為A2/O+MBR池和曝氣沉砂池供氧���,**生物系統正常運行。

(2)主要設備:

生化區供氧設備:羅茨鼓風機3臺(2用1備)變頻

膜區供氧設備:羅茨鼓風機3臺(2用1備)變頻

同時配套空氣過濾器和起重設備。

(3)運行控制:鼓風機通過生化區的DO及膜區的運行情況進行風量調節。加藥間:

(1)功能:在好氧區前端進行加藥除磷���。

(2)主要設備:計量泵2臺,整套溶藥加藥設備���,

(3)運行方式:根據實際出水水質狀況手動控制運行。

污泥撇水池:

(1)功能:污泥撇水池用于調蓄剩余污泥���,同時為了避免剩余污泥中的磷在厭氧條件下重新釋放,控制停留時間在4h以內��。

(2)主要設備:中心傳動濃縮機2臺���。

(3)運行控制:與A2/O+MBR池排泥閥門及污泥脫水機協調運行��。

污泥濃縮脫水機房:

(1)功能:對剩余污泥進行濃縮壓濾脫水�,使污泥含水率降低到盡可能低的程度���,以減少污泥體積并便于裝卸作業���。

(2)主要設備:帶寬2.0m帶式濃縮脫水一體機2套;每臺脫水機配備污泥螺桿泵���、加藥泵�、沖洗泵1套,絮凝劑調配裝置共用1套。

(3)運行方式:與A2/O+MBR池排泥、剩余污泥泵及撇水池協調運行��。鍋爐房:

(1)功能:污水廠建筑物室內采暖���。

(2)主要設備:循環水泵兩臺(一備一用)���、補水泵兩臺(一備一用)�。

(3)運行方式:采用變頻定壓補水。

3.4 網絡通訊設備:

**控制室與各現場PLC控制站之間采用工業以太網通信方式,主干網通信速率為100Mbps�,各連接站點通信速率為10/100Mbps自適應,通信介質為光纖�,由于光纖為非導體的石英構成���,由雷電產生的電荷不會耦合至光纖上���,從而增強通信網絡安全性能��。光纖冗余交換機選用煙臺正維科技WISE6000系列交換機,網絡結構為冗余環網��,以大大提高通信網絡的可靠性。

WISE6000系列是一種工業級、非管型�、冗余以太網交換機���。其獨特的FAR-Ring冗余環網技術為您的以太網絡帶來智能冗余;標準的工業4級設計���,能夠滿足各種工業現場的要求;所有器件選用工業級的器件��,實現了較高的可靠性。采用業內**的網絡方案,提供2.0G無阻塞交換帶寬���。

特點:

WISE6000-2S(M)-6T-R ------8口即插即用冗余工業以太網交換機專為工業應用設計,提供2個冗余光口和6個自適應以太網電口,適用于惡劣的工業環境���,具備良好的電磁抗干擾性能。

特性:

-25℃~70℃的工作溫度

支持FAR-Ring環網冗余協議(自愈時間<50ms)

冗余雙直流電源輸入

電源故障,可由繼電器輸出報警

鋁制機箱**散熱�,無風扇設計

IP40防護等級

DIN導軌式安裝方式

通過CE���、FCC��、國電**

產品規格:

端口:百兆光口:2個冗余100Base-F(X)光口

百兆電口:6個10/100Base-T(X)自適應以太網接口(RJ45電口)

技術:IEEE802.3, 802.3u, 802.3x,存儲轉發處理方式

MAC地址表大小:8K

組網:環型、星型�、鏈型��、相切環網

線纜:雙絞線: 0~100米

多模光纖:0~5km,1310nm

單模光纖:0~20km/40km/80km,1310nm/1550nm

電源:輸入電壓:DC12/24/48V雙電源或DC/AC110V/220V單電源

產品功耗:<8W或12W(滿負荷)

環境:工作溫度:-25℃~70℃

存儲溫度:-40℃~80℃

相對濕度:5%~95% (無凝結)

機械結構:外殼:IP40保護標準,鋁制外殼

尺寸(WⅹHⅹD):55.5mmⅹ138mmⅹ121.5mm

安裝方式:DIN導軌安裝

通過**:IEC61000-4-2防靜電(ESD):±8KV接觸放電��,±15KV空氣放電

IEC61000-4-3電磁場:10V/M(80-1000MHz)

IEC61000-4-4瞬時高壓(brust):±4KV電源線���,±4KV數據線

IEC61000-4-5浪涌電壓:±4KV(line/earth)���,±4KV(line/line)電源線��,±2KV數據線

IEC61000-4-6防傳導:10V(150KHz~80KHz

當前位置:

當前位置:

行業解決方案

行業解決方案

相關案例推薦

相關案例推薦